Tôn Đông Á hiện nay có 04 dây chuyền mạ màu: 03 dây chuyền lắp đặt tại Trụ sở chính, 01 dây chuyền mạ màu CM4 lắp đặt

tại Tôn Đông Á Thủ Dầu Một. Đây là dây chuyền mạ màu thiết kế với năng suất và chất lượng sản phẩm cao.

Đầu vào của dây chuyền

Thép cuộn: GI/GL/EG (GI: Gavanizing, GL: Gavalume)

Rộng: 750 – 1,250 mm

Dày: 0.16 – 1.20 mm

Đường kính trong cuộn tôn: 508 mm

Đường kính ngoài tối đa cuộn tôn: 2.000 m

Trọng lượng tối đa: 25.000 kg

Đầu ra của dây chuyền

Sản phẩm dùng trong xây dựng.

Sản phẩm trang trí nội thất, thiết bị gia dụng.

Đường kính trong cuộn 508 mm

Đường kính ngoài tối đa cuộn : 1500 mm

Trọng lượng cuộn tôn tối đa: 25.000 kg

Các loại sơn được dùng: PVDF, EP (Epoxy), PE (Polyester), SMP (Silicone Modified Polyester), PUR (Poly Urethane Resin), SPE (Super Polyester)

Dãy độ dày lớp sơn khô máy sơn đáp ứng:

- Độ dày sơn khô mặt trên sơn lót: 2 - 15 μm

- Độ dày sơn khô mặt dưới sơn lót: 2 - 10 μm

- Độ dày sơn khô sơn tinh mặt trên: 2 - 25 μm

- Độ dày sơn khô sơn tinh mặt dưới: 2 - 15 μm

Các sản phẩm CM4 đạt được chất lượng tương đương theo tiêu chuẩn EN 10169, JIS G3312, JIS G3322, AS 1397, ASTM A792/A792M-10 (Mỹ).

Xuất xứ của dây chuyền

Công ty sản xuất chính: Danieli Fata Hunter (Ý)

Năm hoàn thành: 2018

Nguyên lý hoạt động

Tôn cuộn GL/GI sau khi được làm sạch bề mặt được phủ lên các lớp phủ bảo vệ (lớp biến tính, lớp sơn lót, lớp sơn tinh…) theo một quá trình liên tục.

Công suất của dây chuyền

Tốc độ lớn nhất dây chuyền: 120 mét/phút

Công suất thiết kế : 120.000 Tấn/năm

Tốc độ đầu vào: 20 – 160 m/min

Tốc độ trung tâm: 20 – 120 m/min

Tốc độ trung tâm: 20 – 160 m/min

Các sản phẩm của dây chuyền CM4 đạt được chất lượng tương đương theo tiêu chuẩn EN 10169 và JIS G3312, JIS G3322 (Theo DFH).

Các thiết bị nổi bật của dây chuyền

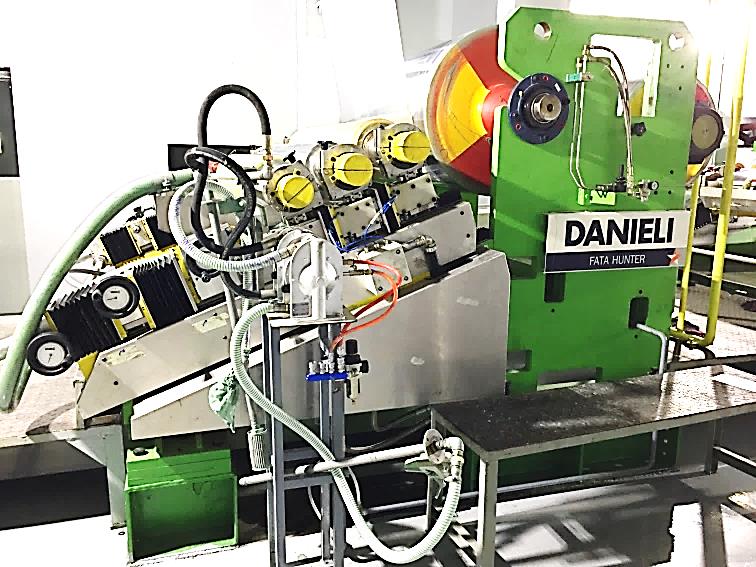

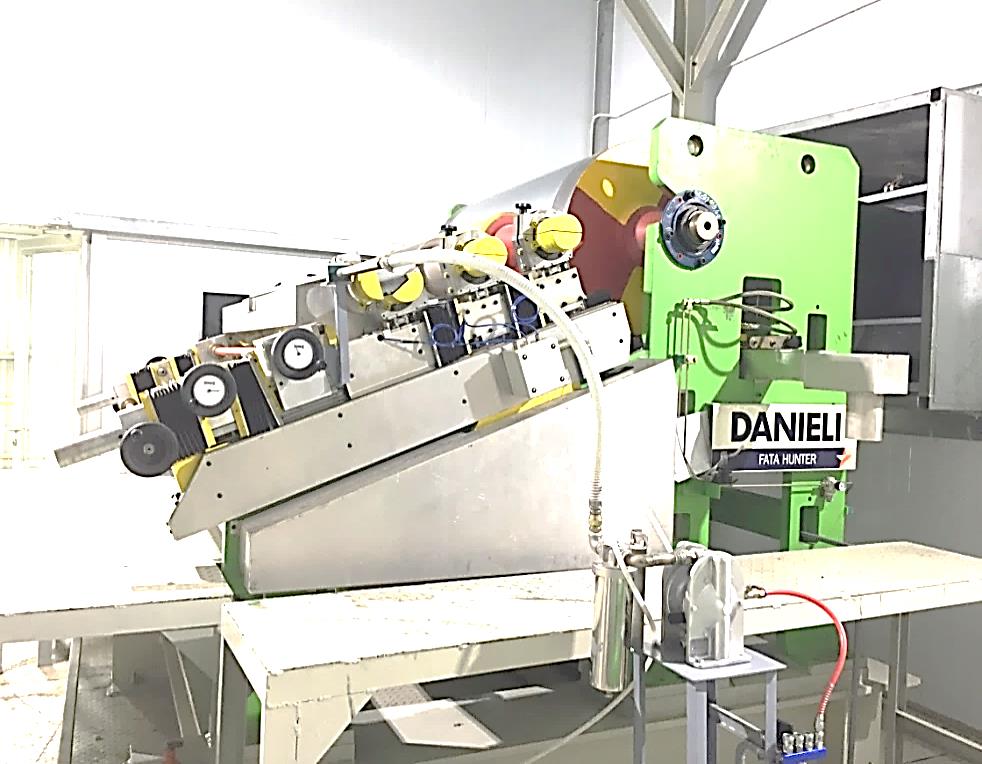

Máy sơn

Nhà sản xuất chính: DANIELI FATA HUNTER-ITALIA

1. Thông số kỹ thuật:

Máy sơn hóa chất /Chemical coater

Máy sơn lót /Prime coater

Máy sơn tinh 1&2/ Finish coater 1&2

- Máy sơn tinh 1 sơn 01 măt

- Máy sơn tinh 2 sơn 02 mặt

Máy sơn phủ/ Clear coater

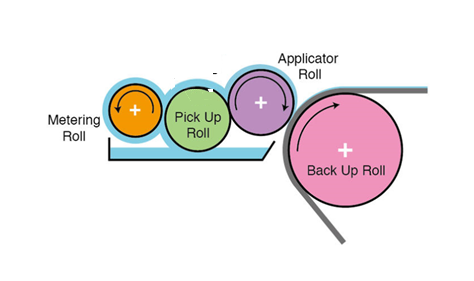

2. Nguyên lý chung:

- Máy sơn DFH thiết kế bao gồm một sơn mặt trên và một cụm sơn mặt dưới. Cụm sơn mặt trên sơn lên băng tôn dựa vào trục

ổn định /back up roll, trong khi cụm sơn dưới sơn lên băng tôn dựa vào lực căng băng tôn.

- Các hệ thống máy sơn chuyên dụng trên CM4 có những cải tiến mới nhất trong việc phản hồi và kiểm soát chính xác áp lực

ép và độ dày lớp mạ.

- Máy sơn tinh/Finish Coater được DFH xây dựng với độ chính xác và được thiết kế linh hoạt, gồm 02 máy Finish Coater

No.1& Finish Coater No.2 dùng để thay đổi màu sắc sơn nhanh chóng thông qua việc thay đổi máy sơn mà không bị gián đoạn

sản xuất nhằm tăng năng xuất, giảm thời gian dừng máy và giảm tối đa tiêu hao năng lượng.

3. Chức năng:

- Thực hiện sơn hóa chất

- sơn lót

- sơn tinh

Máy sơn phủ: thực hiện sơn trong suốt bảo vệ lớp in hoa văn bên trong.

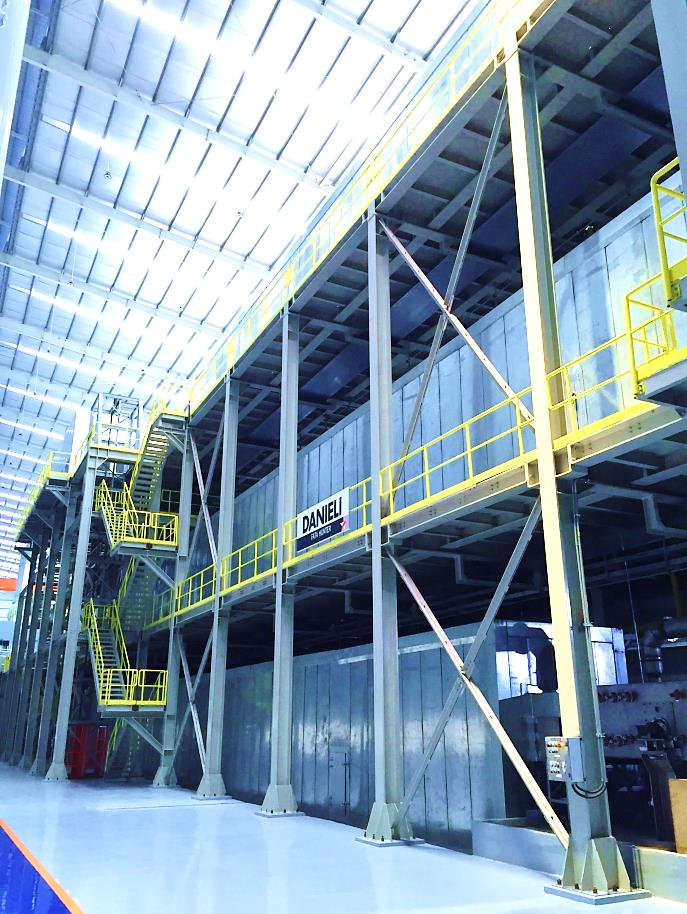

Lò sấy

Nhà sản xuất chính:

- FERRARI INDUSTRY TECHNOLOGY-ITALIA

- IMECO-ITALIA

- DANIELI FATA HUNTER-ITALIA

Tổng quan lò sấy dây chuyền CM4

1. Thông số kỹ thuật:

a. Lò sấy sơn hóa chất/Chemical oven

- 01 vùng gia nhiệt /01 zones

- Chiều dài lò sấy sơn lót 10m

b. Lò sấy sơn lót /Prime oven:

- 05 vùng gia nhiệt /05 zones

- Mỗi vùng 01 béc đố gia nhiệt

- Chiều dài lò sấy sơn lót 50m, 10m/zone

c. Lò sấy sơn tinh /Finish oven:

- 06 vùng gia nhiệt /06 zones

- Chiều dài lò sấy sơn tinh 60m, 10m/zone

d. Lò sấy sơn phủ /Clear oven:

- 06 vùng gia nhiệt /06 zones

- Chiều dài lò sấy sơn tinh 60m, 10m/zon

2. Nguyên lý:

DFH thiết kế lò sấy khép kín hoạt động theo nguyên lý đối lưu nhiệt thông qua hệ thống quạt cung cấp khí tươi, quạt tuần

hoàn không khí, quạt hút khói thải lò sấy. Hỗn hợp khí và môi chất từ ba phòng sơn: sơn lót, sơn tinh, sơn phủ sẽ được

chiết xuất dẫn vào từng buồng đốt thông qua một hệ thống ống dẫn nhằm duy trì lưu lượng, áp suất không khí ở mức cân

bằng, phù hợp từ đó kiểm soát nhiệt độ bên trong lò và tiêu hao năng lượng một cách tối ưu nhất.

Ngoài ra trong mỗi lò sấy đều có thiết bị đo nhiệt độ PMT giúp cho việc kiểm soát chất lượng lớp mạ và tiêu hao năng

lượng hiệu quả.

Thiết bị gia nhiệt cho lò sấy là béc đốt dùng nhiên liệu CNG.

3. Chức năng:

Sấy khô lớp mạ tương ứng với từng máy sơn, tăng liên kết giữa các lớp sơn với nhau.

Máy in hoa văn

Nhà sản xuất chính :

1. Thông số kỹ thuật:

- Nguyên liệu đầu vào: Thép cuộn GL, GI mạ màu

- Rộng : 750 – 1,250 mm

- Dày : 0.16 – 1.20 mm

- Số lượng cụm in/ Print elements: 03

- Chiều rộng tối đa có thể in/ Maximum printing width: 1300mm

- Chiều rộng tối đa áo in/ Maximum cliché sleeve width: 1300 mm

- Đường kính ngoài áo in 162 mm

- Tốc độ in tối đa :120 m/ phút

Máy in hoa văn dùng công nghệ flexography

2. Nguyên lý hoạt động:

Máy được thiết kế cho ứng dụng in hoa văn theo công nghệ in flexography trên nền những vật liêu cho phép. Flexography sử

dụng một áo làm bằng cao su đặt biệt (photopolymers) với hình ảnh nổi (cliché) được lắp vào trục quay (Sleeve spindles).

Máy bao gồm ba cụm in (Print elements) được thiết kế cân bằng tĩnh và động, với khả năng điều chỉnh khoảng cách in một

cách chính xác thông qua động cơ bước (Stepper motor), Các cụm in thực hiện in chồng chéo lên nhau để tạo ra 3 màu sắc

trên cùng một mặt của sản phẩm. Nhiệm vụ của áo in sẽ chuyển hình ảnh mong muốn vào sản phẩm.

Máy còn được tích hợp hệ thống đo và điều chỉnh tự động độ nhớt giữa hỗn hợp mực và dung môi tương ứng cấp đến từng cụm

trục in, cùng với thiết kế cơ cấu dao điều tiết mực in trên áo giúp cho chất lượng in hoa văn lên sản phẩm luôn đảm bảo

độ đồng đều màu mực trong mọi thời điểm đồng thời kiểm soát tiêu hao mực in một cách tối ưu nhất.

Ngoài ra đơn vị cung cấp công nghệ thiết kế một hệ thống sấy khô mực in tự động. Hệ thống sẽ điều chỉnh và phản hồi lưu

lượng, áp suất, nhiệt độ và độ ẩm một cách chính xác giúp cho sản phẩm đạt được chất lượng in tốt nhất.

3.Chức năng:

Thực in hoa văn trên nền tôn mạ màu.

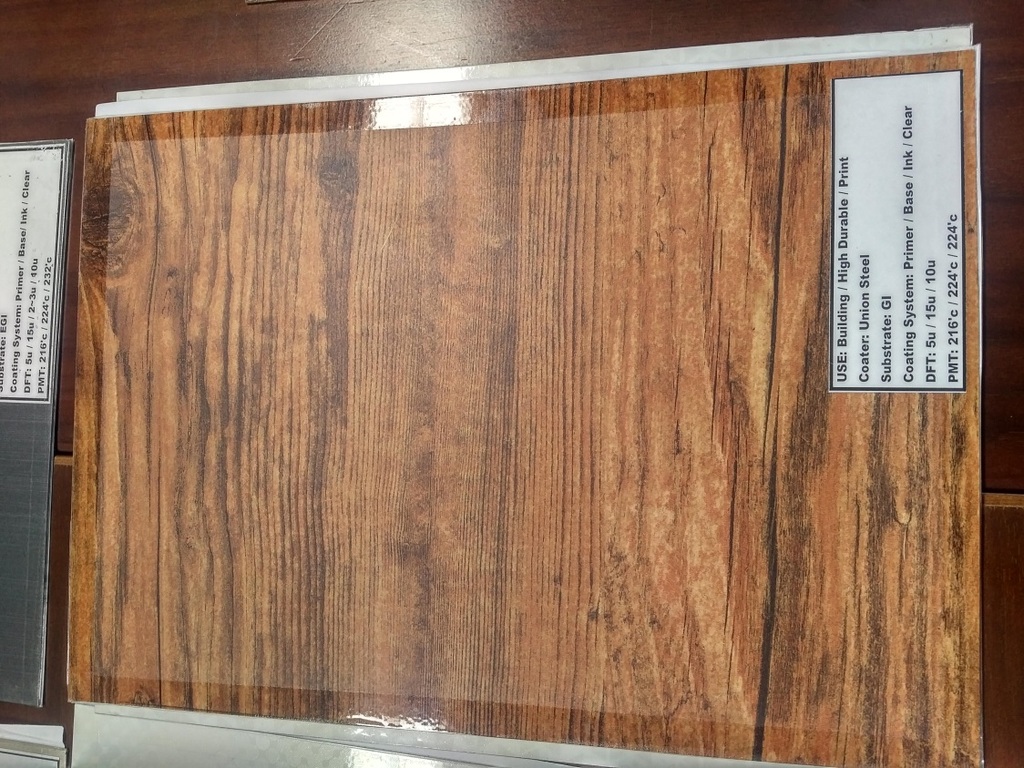

Sản phẩm in hoa văn mẫu trên nền tôn mạ màu.

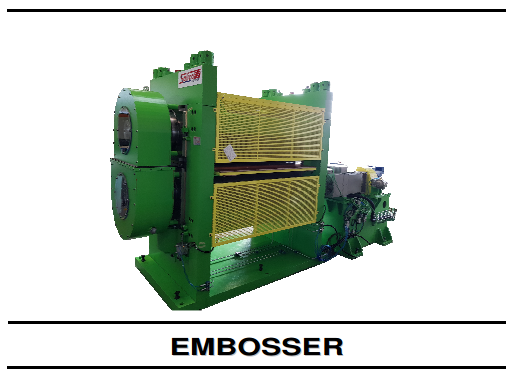

Máy dập nổi

Nhà sản xuất chính :

1. Thông số kỹ thuật:

- Nguyên liệu đầu vào máy: Thép cuộn GL, GI mạ hóa chất

- Rộng : 750 – 1,250 mm

- Dày : 0.16 – 1.00 mm

- Độ dày dập cho phép: 0,16÷1,0 mm

- Tốc độ lớn nhất máy dập cho phép (0,16÷0,5 mm): 70 m/phút

- Tốc độ lớn nhất máy dập cho phép (0,5÷1,0 mm): 50 m/phút.

- Kiểu mẩu trục dâp nổi : Dạng Male/Fimale

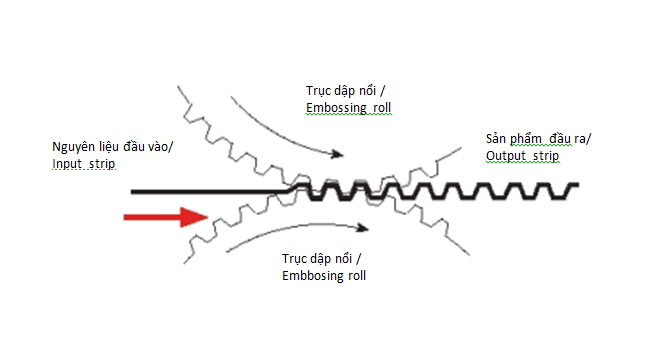

2. Nguyên lý hoạt động:

Máy được thiết kế với một cụm dập nổi gồm hai trục dập loại MALE và trục FEMALE ( Embosing rolls), 02 trục dập nổi làm

bằng một loại vật liệu thép đặt biệt được đảm bảo độ ổn định trong mọi thời điểm và được khắc trên bề mặt trục dập. Máy

dập nổi có khả năng tạo ra một hình dạng tấm kim loại thép hình dạng wavelike với độ dày từ 0,16 đến 1,0 mm, dập nổi

trên cả hai mặt nguyên liệu.

Độ sâu dập có thể khác nhau tùy thuộc vào loại mẫu và độ dày của tôn nguyên liệu.

Nhà cung cấp công nghệ thiết kế linh động máy dập giúp cho sản phẩm dập nổi trên dây chuyền CM4 đa dạng kiểu mẫu dập nổi

thông qua việc thay thế mẫu trục dập .

4. Chức năng: Tạo sản phẩm tôn mạ dập nổi .

Máy ép phim có gia nhiệt

Nhà sản xuất chính :

- DANIELI FATA HUNTER-ITALIA

1. Thông số kỹ thuật:

- Nguyên liệu đầu vào máy: Thép cuộn GL, GI mạ màu và phim nhựa ép nóng.

- Rộng : 750 – 1,250 mm

- Dày : 0.16 – 1.00 mm

- Chiều rộng Rộng của băng phim phù hợp với khổ tôn ép phim tương ứng

- Vị trí lắp đặt sau lò sấy sơn tinh.

2. Nguyên lý hoạt động:

Máy Hot laminator thường được gọi là ép nhiệt.Phương pháp ép này sử dụng cuộn phim được phủ một bên bằng keo kích hoạt

nhiệt. Sau khi được gia nhiệt làm keo tan chảy, nhiệt cùng với áp lực trục ép sẽ phủ màng phim lên băng tôn,

Phương pháp ép nóng này phổ biến để ghép hình ảnh vào trong sản phẩm thông qua hình ảnh được tạo sẵn trên cuộn film.

Máy Hot laminator thiết kế gồm 02 cụm máy chính cụm máy cấp phim và cụm ép phim.

Cụm cấp phim thiết kế gồm 02 Ụ xả và một mâm xoay tự động, dùng để xử lý hai cuộn phim nhựa khi nối phim diễn ra để đảm

bảo liên tục cấp phim cho dây chuyền sản xuất. Một trong hai cuộn phim ở vị trí làm việc, xả phim ra khỏi ụ cuốn, trong

khi cuộn phim khác ở vị trí đứng chờ, chờ đến khi cuộn phim làm việc đạt đường kính bé nhất đã được thiết lập trước đó.

Hệ thống tự động kích hoạt cuộn phim chờ nối cuộn vào cuộn phim đang làm việc nhằm duy hoạt động ép phim liên tục. Cụm

ép phim nhận phim từ Ụ xả cùng với băng tôn đi qua trục ép thực hiện phủ màng phim lên băng tôn.

DFH tích hợp một hệ thống điều khiển EPC và CPC nhằm kiểm soát độ chính xác hoạt động ép phim gữa băng tôn và phim.

Ngoài ra vị trí máy được lắp đặt sau lò sấy sơn tinh nhằm tận dụng nguồn nhiệt tỏa ra từ băng tôn và lò.

3. Chức năng: Tạo sản phẩm phủ phim trang trí trên nền tôn mạ màu

Máy ép phim không gia nhiệt

Nhà cung cấp chính :

- DANIELI FATA HUNTER-Italia

1. Thông số kỹ thuật:

Nguyên liệu đầu vào máy: Thép cuộn GL, GI mạ màu và phim nhựa.

Dày : 0.16 – 1.00 mm

Chiều rộng rộng của băng phim phù hợp với khổ tôn phủ phim tương ứng.

Vị trí lắp đặt : Trước dao cắt cuộn khu vực đầu ra.

2. Nguyên lý hoạt động: về cơ bản giống máy Hot laminator

Phương pháp ép phim của máy Cold laminator sử dụng cuộn phim nguyên liệu được phủ một bên bằng keo trên một mặt dính vào

băng tôn cùng với áp lực trục ép sẽ phủ màng phim lên băng tôn.

3. Chức năng: Tạo sản phẩm phủ phim bảo vệ cho từng dòng sản phẩm trên CM4.

Điểm khác nhau giữa Hot Laminator và Cold laminator :

- Nguyên liệu phim được lựa chọn

- Điều kiện nhiệt độ ép phim băng tôn và băng tôn.

Hệ thống xử lý RTO

Nhà cung cấp chính :

- BROFIND-ITALIA

- DANIELI FATA HUNTER-ITALIA

1. Thông số kỹ thuật:

- Nhiên liệu liệu đầu vào máy: Hợp chất hữu cơ dễ bay hơi VOC (Volatile organic compound) trong không khí thải từ lò sấy

CM4

- Lưu lượng đầu vào RTO: Qvoc=85000 m3/h

- Nhiệt độ nước tối đa nhận được từ bộ trao đổi nhiệt : Tmax=95 oC

- Lưu lượng nước tuần hoàn : Q=234 m3/h

2. Nguyên lý hoạt động:

Hệ thống RTO là một kiểu lò phản ứng oxy hóa nhiệt sử dụng một loại vật liệu gốm đặt biệt để hấp thụ nhiệt từ việc đốt

khí thải. Sau đó, nó sử dụng nhiệt thu được này để làm nóng trước luồng không khí thải đi qua hệ thống tạo phản ứng phá

hủy các chất gây ô nhiễm sinh ra trong quá trình sản xuất ở nhiệt độ từ 750 ° C đến 800 ° C .

Ngoài ra DFH tích hợp thêm một hệ thống thu hồi nhiệt thoát ra từ RTO để làm nóng nước bằng phương pháp trao đổi nhiệt

với luồng khí nóng nhằm gia nhiệt khu vực tẩy rửa thông qua hệ thống bơm nước tuần hoàn.

TDA xây dựng RTO với mục đích để xử lý các chất hữu cơ dễ bay hơi, các chất gây ô nhiễm không khí được thải ra từ các lò

sấy dây chuyền CM4. Đáp ứng với tiêu chí “ VÌ MỘT MÔI TRƯỜNG XANH” đây cũng là một điểm tích cực dây chuyền CM4 mặc dù

RTO không tham gia nhiều trong yếu tố quyết định chất lượng sản phẩm nhưng có ý nghĩa nhiều trong việc bảo vệ môi

trường.

3. Chức năng:

Xử lý khói thải từ lò sấy CM4

Ụ xả

DFH thiết kế phần kết cấu và lập trình Ụ xả 1 & Ụ xả 2 có khả năng đổi chiều quay , điều này cho phép CM4 linh động

trong việc xử lý sản phẩm không đạt yêu cầu.